Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Титан та його сплави.

|

|

Титан (Ті) – метал сріблясто-білого кольору. Температура плавлення – 1660°С. Має дві поліморфні модифікації Tiα (ГГ) Tiβ (ОЦК). Щільність 4320кг/м3. Титан, внаслідок утворення на поверхні окисної плівки має стійкість проти корозії. Титан має високу міцність, гарну пластичність, його механічні властивості: σ в=500МПа, δ =30%.

Чистий титан обробляється тиском, зварюється, однак обробка різанням ускладнена.

Технічно чистий титан виготовляють трьох марок: ВТ1-00 (99, 53%Ті), ВТ1-0 (99, 46%Ті), ВТ-1 (99, 44%Ті) у виді листів, труб, прутків, дроту та інших напівфабрикатів.

Для покращення механічних та технологічних властивостей з титану легуванням (Al, Mo, V, Mn, Cr, Sn, Fe, Zr, Si) отримують сплави.

Титанові сплави в залежності від їх складу можна піддавати термічні обробці. За структурою розрізняють α -сплави, що не зміцнюються і α + β – сплави, які зміцнюють гартуванням з старінням. Найбільше поширення отримали α – сплави ВТ5, ОТ4 та α + β – сплави ВТ6, ВТ8, ВТ14. Збільшення порядкового номеру сплаву відповідає зростання міцності.

Титанові сплави добре обробляються тиском, мають гарні ливарні і механічні властивості. Титанові сплави використовують для виготовлення деталей високої питомої міцності, опору корозії середовища в авіації, транспортному та хімічному машинобудуванні.

18. Магній та його сплави.

Магній (Mg) – хімічний елемент, метал сріблясто-білого кольору. Кристалічні ґратки ГПУ. Температура плавлення – 651°С. Щільність – 1739 г/м3. Чистий магній на повітрі легко загоряється, є хімічно активний, має низьку стійкість до корозії. Механічні властивості магнію: σ в=115МПа, НВ=30 МПа, δ =8%.

Магній маркується за чистотою і випускається трьох марок (ГОСТ 804 – 72): МГ90 (99, 9% Mg), МГ95 (99, 95% Mg), МГ96 (99, 96% Mg). Промислові вироби з магнію не виготовляють. Він використовується, головним чином, у виробництві легких сплавів, для розкислення, відновлення в металургійних процесах. Чистий магній застосовують у піротехніці, хімічній промисловості.

Промислове значення мають сплави магнію. Їх основна перевага - низька щільність. Сплави магнію мають порівняльно високу міцність, добре гасять вібрації, однак маючи низький модуль пружності використовуються тільки для ненавантажених деталей. Магнієві сплави мають низьку корозійну стійкість, ускладнену технологічну обробку.

До складу магнієвих сплавів входять Mn, Al, Zn, Ce, Zr та інші.

Магнієві сплави класифікують по способу виробництва на:

- ливарні (2856 – 79) – маркуються буквами " МЛ", з позначкою номеру по ГОСТу;

- деформовані (ГОСТ 14957 – 76) – маркуються " МА" з відповідним номером.

Магнієві сплави піддаються термічній обробці – дифузійному відпалюванню для виливків і рекристалізаційному відпалюванню після пластичної обробки.

Магнієві сплави використовують для виготовлення виробів: авіабудування (деталі коліс, двигунів, агрегатів); транспортного машинобудування (диски коліс, деталі двигунів, коробки передач, гальмівні барабани тощо).

Лекція 17.

19. Антифрикційні сплави.

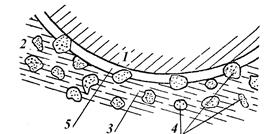

Антифрикційні сплави – матеріали з низьким коефіцієнтом тертя ковзання, достатньою твердістю, гарною пластичністю, здатністю утримувати змащувальний матеріал на поверхні.. Крім того, антифрикційні матеріали повинні мати низьку схильність до адгезії, гарну теплопровідність, бути корозійностійкими в робочому середовищі. Основні властивості цих матеріалів реалізуються за рахунок структурних особливостей: однорідна, м'яка, пластична основа з включеннями твердих часток. М'яка основа повинна забезпечувати гарну прироблюваність поверхонь тертя, а рівномірно розподілені в основі тверді включення – зменшувати (наряду зі змащенням) коефіцієнт тертя (рис.17).

Антифрикційні сплави – матеріали з низьким коефіцієнтом тертя ковзання, достатньою твердістю, гарною пластичністю, здатністю утримувати змащувальний матеріал на поверхні.. Крім того, антифрикційні матеріали повинні мати низьку схильність до адгезії, гарну теплопровідність, бути корозійностійкими в робочому середовищі. Основні властивості цих матеріалів реалізуються за рахунок структурних особливостей: однорідна, м'яка, пластична основа з включеннями твердих часток. М'яка основа повинна забезпечувати гарну прироблюваність поверхонь тертя, а рівномірно розподілені в основі тверді включення – зменшувати (наряду зі змащенням) коефіцієнт тертя (рис.17).

Рисунок 17. – Схема роботи антифрикційного матеріалу: 1 – поверхня валу, 2 – м'яка основа, 3 – тверді включення, 4 – шар мастила, що зменшує тертя.

При обертанні вал опирається на тверді частки, що забезпечують зносостійкість, а основна маса, яка швидше стирається, прироблюється до валу і утворює сітку мікроскопічних каналі по яким циркулює мастило і видаляються продукти зносу.

Антифрикційні сплави використовують для заливки вкладишів підшипників ковзання.

Загальна назва антифрикційних сплавів – бабіти. Ці сплави виготовляються на основі Sn, Pb, Zn, Ca з добавками Sb та Cu. Найменування бабіту визначається його основою.

Олов’яні бабіти (Б88, Б83) мають склад Sn – Sb – Cu. В них найкраще сполучення антифрикційних і фізико-механічних властивостей і використовуються для підшипників відповідального призначення важко навантажених машин, турбін.

Свинцеві бабіти (Б16, БС6, БН) мають склад Pb – Sb – Ni – Cd. Їх застосовують для менш навантажених підшипників, та в вузлах ударних і знакозмінних навантажень.

Цинкові бабіти (ЦАМ10-5, ЦАМ 9, 5-1, 5) мають склад Zn – Al – Cu. Їм характерна висока міцність, температура експлуатації становить до 100°С. Їх використовують в вузлах з невисокими швидкостями ковзання, для виготовлення біметалевих виробів, вкладишів, втулок тощо.

Кальцієві бабіти (БКА, БК2, БК2Ш), їх склад Ca – Pb – Na. Вони мають невисоку міцність, тому розміщуються в міцних корпусах, або з них виготовляють тонкостінні підшипникові гільзи чи біметалеву стрічку.

20. Порошкові та композиційні матеріали.

Порошковими називають матеріали, які отримують шляхом пресування металевих порошків в вироби певної форми і розмірів, з подальшим спіканням. Ці матеріали називають металокераміка. Їх відрізняє дуже висока міцність, твердість, зносостійкість, жаростійкість, однак вони крихкі. Виготовляють металокераміку на основі карбіду вольфраму і карбіду титану. Вольфрамові сплави мають 75 – 95% WC і відповідно 25 – 2% Со (ВК3, ВК6, ВК10, ВК20), тобто представляють собою частинки карбіду вольфраму спеченого кобальтом. Титановольфрамові сплави вміщують 85 – 66% WC, 5 – 30% ТіС і 12 – 4%Со (Т15К6, Т5К10, Т30К4). Ці сплави використовують як інструментальні, різальні пластинки з цих сплавів працюють при великих швидкостях різання та в умовах абразивного тертя.

Композиційні матеріали складаються з металевої (частіше Al, Mg, Ni, Ti та їх сплави) матриці, яка зміцнена високоміцними волокнами чи тонко дисперсними тугоплавкими частинками. Композиційні матеріали відрізняються від сплавів більш високими значеннями границі тимчасового опору і границі текучості (збільшення на 50 – 100%), модуля пружності, коефіцієнта жорсткості, зниженою схильністю до тріщиноутворення та високою жаростійкістю.

Використання композиційних матеріалі збільшує жорсткість конструкцій при одночасному зниження металоємкості. Композиційні матеріали в якості конструкційних, використовуються практично в всіх галузях промисловості, для високо навантажених відповідальних деталей: лопатки турбін, насосів, компресорів, деталі двигунів, в гірничій галузі – буровий інструмент, деталі комбайнів, конвеєрів тощо.

В дисперсійних композиційних матеріалах матриця є основним елементом, який несе навантаження і ефект зміцнення досягається за рахунок гальмування дислокацій дисперсними частинками зміцнювальної фази розмірами 10 – 500нм, і відстанями між ними 100 – 500нм. Найширше використовуються сплави на основі алюмінію – САП (спечений алюмінієвий порошок), зміцнювачем в якому є Al2O3, в кількості 16 – 22%. Жаростійким є нікелевий металокомпозит ВДУ, матрицею якого служить суміш Ni + 20%Cr, Ni +15%Mo, а зміцнювачем оксиди торію, гафнію, ітрію та інші складні оксиди. В цих композитах міцність зберігається до (0, 9 – 0, 95)tпл.

Волокнисті металокомпозити мають ряд особливостей: гарну електро- і теплопровідність, вологостійкість, широкий діапазон робочих температур, підвищену жорсткість і міцність в одному напряму, особливість механізму руйнування та інші. В таких композитах матриця повинна повністю охоплювати всі волокна для запобігання контакту між ними. Армування матриці виконують борові, карбонові волокна, а також волокна з тугоплавких з'єднань (карбідів, нітридів, оксидів). В деяких випадках використовують проволоку Ті, Мо, W. Міцність таких композитів σ т.о. =2500 – 3500 МПа.

Сплави з ефектом " пам’яті форми " це група сплавів, якіпісля пластичної деформації відновлюють свою первісно надану геометричну форму або в результаті нагрівання (ефект пам'яті форми), або безпосередньо після припинення дії деформуючого зусилля (надпружність). Структурним механізмом, який визначає властивості " пам'яті" є кристалографічне зворотне мартенситне перетворення.

До цієї групи сплавів відносять композиційні сплави системи Ni – Al, Ni – Co, Ni – Ti, Ti – Nb та інші. Найвідомішим є нітінол, який витримує тисячі циклів відновлювання. При цьому він має високу міцність (σ т.о.=770 – 1100МПа) та гарну пластичність (δ = 10 – 15%), добре поглинає вібрацію та шум, має високу корозійну та кавітаційну стійкість. Цей сплав використовують в автоматичних перебивачах струму, температурно-чуттєвих датчиках, деталях контрольно-вимірювальної техніки, в космічних приладах, антенах тощо.